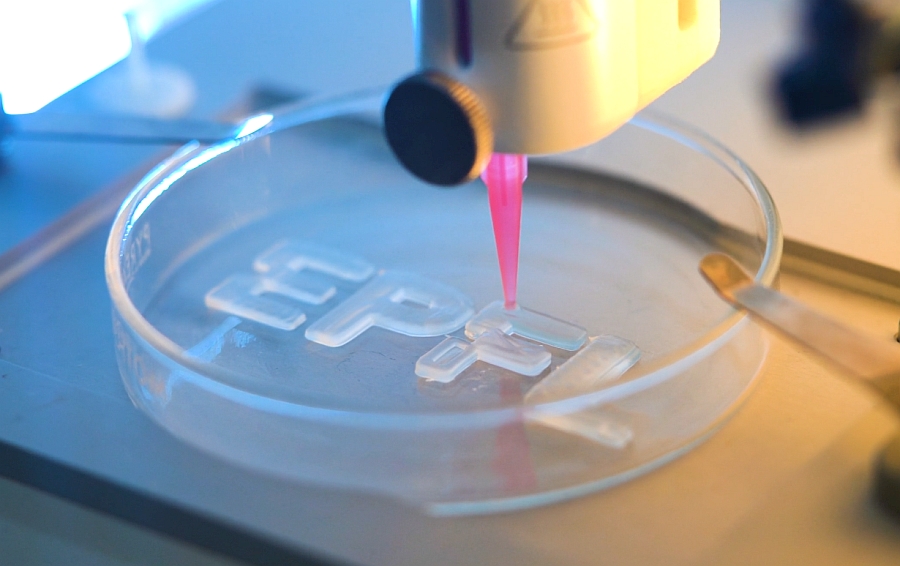

- Des chercheurs de l’EPFL ont conçu une encre à base d’élastomère permettant d’imprimer en 3D des objets dont les propriétés mécaniques peuvent changer localement, évitant ainsi la nécessité d’y intégrer des articulations mécaniques. Ce qui permet notamment de fabriquer des actionneurs.

Les élastomères sont des polymères synthétiques qui peuvent offrir des propriétés mécaniques, allant de la rigidité à l’extensibilité. Mais, selon les chercheurs de l’EPFL, il n’existait pas jusqu’à présent d’élastomères pouvant être façonnés en structures 3D complexes passant de la rigidité à l’élasticité.

« Les élastomères sont généralement moulés de telle sorte que leur composition ne peut être modifiée dans les trois dimensions sur de courtes échelles de longueur. Pour résoudre ce problème, nous avons mis au point les DNGE : des élastomères granulaires à double réseau imprimables en 3D qui peuvent faire varier leurs propriétés mécaniques à un degré sans précédent », explique Esther Amstad, responsable du Laboratoire des matériaux mous de la Faculté des sciences et techniques de l’ingénieur de l’EPFL, située en Suisse.

Les DNGE ont notamment étaient utilisés pour imprimer un prototype de « doigt », composé d’« os » rigides entourés de « chair » flexible. Ce qui démontre le potentiel de la technologie pour fabriquer des dispositifs suffisamment souples pour se plier et s’étirer, tout en restant assez fermes pour manipuler des objets.

Grâce à ces propriétés, les chercheurs de l’EPFL estiment que les DNGE pourraient être utilisés pur la conception d’actionneurs, de capteurs et d’objets portables souples, dépourvus d’articulations mécaniques lourdes et encombrantes.

Deux réseaux élastomères

La polyvalence des DNGE réside dans la combinaison de deux réseaux élastomères. Tout d’abord, des microparticules d’élastomère sont produites à partir de gouttes d’émulsion d’huile dans l’eau. Ces microparticules sont placées dans une solution précurseur, où elles absorbent des composés élastomères et gonflent. Les microparticules gonflées sont ensuite utilisées pour fabriquer une encre imprimable en 3D, qui est chargée dans une bioimprimante pour créer la structure souhaitée. Le précurseur est polymérisé dans la structure imprimée en 3D, créant un second réseau élastomérique qui rigidifie l’ensemble de l’objet.

Alors que la composition du premier réseau détermine la rigidité de la structure, le second détermine sa résistance à la rupture. Les deux réseaux peuvent être ajustés indépendamment pour obtenir les propriétés requises en termes de rigidité, de ténacité et de résistance à la fatigue. L’utilisation d’élastomères plutôt que d’hydrogels permet en outre de créer des structures qui ne contiennent pas d’eau. Ce qui procure davantage de stabilité dans le temps. De plus, les DNGE peuvent être être employés avec des imprimantes 3D disponibles dans le commerce.