- CMS Industrie s’appuie sur l’impression 3D pour améliorer ses procédés de fabrication d’ensembles et sous-ensembles électroniques.

- Disposant d’une imprimante 3D Form 3, l’entreprise utilise deux types de résine de Formlabs afin d’améliorer ses processus de fabrication.

Basée en région lyonnaise, CMS Industrie, spécialisée dans l’assemblage de cartes électroniques, est l’un des quatre sites de production du Groupe Prenveille Solutions Électroniques. Avec plus de 200 produits assemblés sur son site de production, l’entreprise a étendu son savoir faire à tous les secteurs de la mobilité (ferroviaires et hors ferroviaires), à l’électronique de puissance, au secteur de l’énergie, et aux équipements industriels.

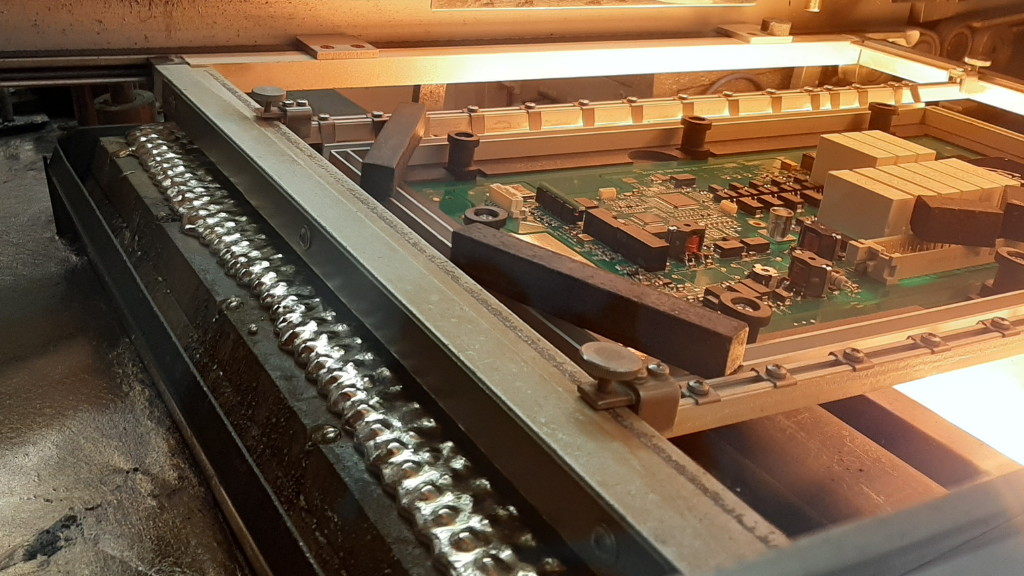

Le Groupe Prenveille est entré de plain pied ans l’ère de l’industrie 4.0 en déployant notamment des solutions de digitalisation et d’impression 3D. Un poste d’ingénieur dédié à l’amélioration continue de la performance a d’ailleurs été créé pour porter ces projets au quotidien. Sa première mission a été d’optimiser les processus industriels existants absolument nécessaires à l’activité tels que la soudure à la vague. Ce procédé de soudure par capillarité, grâce à un bain d’alliage d’étain en fusion sur lequel passent les composants, est une étape essentielle du processus d’assemblage des cartes électroniques.

Initialement, les équipes de production réalisaient des opérations manuelles afin de fixer les composants traversants sur la carte électronique. Cette méthode pouvait s’avérer fastidieuse pour les opérateurs. Désormais, ce sont des outils sur-mesure, imprimés en 3D, qui permettent de garantir le maintien des éléments, offrant ainsi un gain de temps et de confort.

Pour l’impression des outils, l’entreprise a opté pour la résine High Temp Resin de Formlabs car elle répond aux contraintes thermique du processus de soudage à la vague. L’étain, chauffé à 250-300°C pour 150°C ressentis en surface pour les composants, représentait un enjeu de taille. Ce matériau apporte donc à CMS Industrie une réponse à son cahier des charges technique et économique.

Un nouvel outillage antistatique

Le champ d’utilisation de l’impression 3D s’est élargi à d’autres usages que le maintien de composants traversants lors de la soudure à la vague. Souhaitant optimiser les processus de fabrication en renforçant le confort et la productivité des opérateurs, Jocelyn Briard, l’ingénieur en amélioration continue pour CMS Industrie a étudié et, en partie, repensé les procédés d’assemblage. En contact constant avec les responsables de production, plusieurs étapes ont ainsi pu être optimisées. La contrainte principale est la nécessité d’utiliser des outils totalement antistatiques afin de garantir l’intégrité des composants électroniques.

L’impression 3D permet de fabriquer des gabarits, répondant à cette contrainte, pour le montage mécanique. Grâce à des guides de perçage et de vissage, les opérations manuelles ont gagné en rapidité et en efficacité.

La résine ESD Resin de Formlabs a été retenue pour cette application car elle est antistatique et extrêmement résistante. Ainsi, lors de la cuisson avec la Form Cure, l’outil ne subit aucune déformation, ni cintrage. De plus, elle correspond aux tolérances géométriques des besoins initiaux, tout en améliorant la qualité de l’outillage. La production de ces outils en 3D a réduit le cycle de fabrication et fiabilisé le process.

Amélioration des postes de travail

Cette intégration des technologies d’impression 3D se fait au service des collaborateurs et des clients. « Les opérateurs sont désormais acteurs dans la conduite de projets d’amélioration de leur poste de travail. Ils perçoivent clairement le gain et sont moteurs dans la mise en œuvre des changements, voire sont eux-mêmes à l’initiative de ces requêtes », confie Jocelyn Briard. « Le coût de l’impression 3D internalisé est peu élevé, tout en permettant de faire plusieurs tests. Cela désinhibe la force de proposition des opérateurs et permet aussi de valoriser leur savoir-faire et leurs connaissances. Les opérateurs ont un véritable rôle de relais de la performance de l’entreprise. »

Bien qu’initialement, la résine High Temp Resin était majoritairement utilisée pour la soudure à la vague (600 heures depuis novembre 2021), ESD Resin représente aujourd’hui presque la moitié du temps d’impression (400 heures depuis septembre 2022) grâce au développement de ces nouvelles applications. D’autant que les changements de résines sont simplifiés par la technologie de Formlabs et se font sans calibrage, en moins de deux minutes. Le process est détecté et bloqué automatiquement si le bac et la cartouche ne correspondent pas à l’opération désirée. Ce qui réduit, voire évite tout risque d’erreur.

CMS Industrie imagine déployer l’impression 3D pour d’autres applications, voire d’autres services à proposer à ses clients grâce à la résine Grey Pro Resin de Formlabs, qui se distingue par son rendu de surface esthétique et sa précision à 50 microns.