- Le test des systèmes de stockage d’énergie concerne aussi bien le test des petites batteries utilisées par les appareils portables que celui des batteries de plus grandes dimensions embarquées dans les véhicules électriques, en passant par le test des batteries intégrées aux systèmes d’alimentation de secours de forte puissance destinés aux équipements fixes.

- Tektronix Keithley propose des solutions de test adaptées à toutes les situations durant l’ensemble des phases de fabrication de tous types de batteries, notamment lorsqu’il s’agit de réaliser des mesures très précises de résistance, d’isolation ou de tension et de courant tout en collectant des données à travers plusieurs points de mesure.

- Andrea Vinci, responsable marketing technique chez Tektronix explique pourquoi ses solutions répondent notamment aux besoins des intégrateurs de systèmes de test automatique (ATE) pour les équipementiers de véhicules électriques.

Sécurité, performance et gestion des systèmes

Le test de batteries peut concerner un large spectre d’applications qui s’étend de la caractérisation des plus petites cellules des appareils portables aux plus volumineuses batteries de véhicules qui peuvent fournir des tensions jusqu’à 1000V voire davantage.

La batterie est un élément essentiel des applications électriques mobiles. Les batteries de type lithium-ion, qui offrent maintenant une longue durée de vie, sont aujourd’hui les plus utilisées dans les véhicules électriques en raison de leur forte densité énergétique et leur puissance élevée. Les batteries sont répertoriées et appelées différemment selon le secteur industriel où elles sont exploitées. Dans le domaine automobile, par exemple, en fonction de leur niveau d’intégration dans le véhicule électrique, selon qu’il s’agit des test de fabrication de cellules, de modules ou de packs de batteries, les procédures de test mises en œuvre peuvent être différentes.

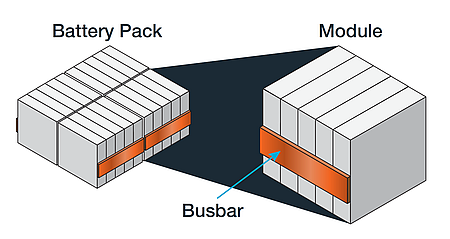

Une cellule est généralement un simple élément électrochimique constituant une unité de stockage indépendante qui délivre généralement une tension maximale de 5V. Un module est quant à lui composé de plusieurs cellules connectées associées à quelques autres composants électroniques assurant le contrôle de l’ensemble. Il est considéré comme une seule entité sur laquelle vont porter les tests. Un pack est un dispositif de plus grandes dimensions réunissant plusieurs modules interconnectés et embarquant une unité électronique de contrôle et de communication plus sophistiquée afin d’échanger avec d’autres systèmes du véhicule.

La structure des cellules, des modules ou des packs étant très différentes, leur test l’est tout autant. La configuration des tests peut donc varier à chaque étape du processus de fabrication de la batterie. Les méthodologies de test mises en œuvre, comme par exemple pour la mesure d’impédance, peuvent finalement être tout à fait dissemblables.

Tektronix Keithley propose des solutions de test électriques pour les concepteurs de systèmes de test. Ses solutions répondent aux exigences des équipements de tests automatiques sophistiqués. Elles permettent de réaliser l’ensemble des mesures de potentiel (tension), de courant et de résistance nécessaires à toutes les étapes d’intégration et de fabrication des batteries (par exemple sur les lignes d’assemblage de cellules, de modules et de packs) ainsi que lors de l’intégration d’applications finales (par exemple, l’intégration des systèmes de gestion de batteries automobiles et du pack de batteries).

Les tests portent généralement sur trois principaux aspects. Le premier concerne les tests de sécurité qui sont essentiels pour un système combinant plusieurs cellules connectées en série/parallèle afin d’offrir davantage de densité de puissance. Le second s’intéresse à l’évaluation des tests de performance de la cellule, du module et du pack de batterie : nombre de cycles de charge et de décharge, durée et température de fonctionnement, etc. Le troisième est lié aux tests de validation finale et du système de gestion des batteries afin d’optimiser leurs performances.

Exemple 1 : Test de l’impédance des soudures de barres d’interconnexion des modules de batteries en production

Les nombreuses cellules qui composent un module de batterie sont connectées en parallèle ou en série afin de délivrer le niveau de tension de sortie souhaité. Toutes les cellules sont soudées au laser à une barre d’interconnexion (busbar). Ce long conducteur isolé de la terre transporte de courant de forte intensité pour assurer la distribution de l’énergie produite par la batterie. Le test d’impédance de soudure VSH du jeu de barre caractérise l’impédance de la soudure. De faibles résistances dans la soudure peuvent générer suffisamment de chaleur pour dégrader les batteries et conduire à des défaillances précoces ou à des conditions de fonctionnement dangereuses. En effectuant de telles mesures de résistance avant de procéder au test fonctionnel de la batterie, les modules défectueux peuvent être rapidement retirés de la ligne de production.

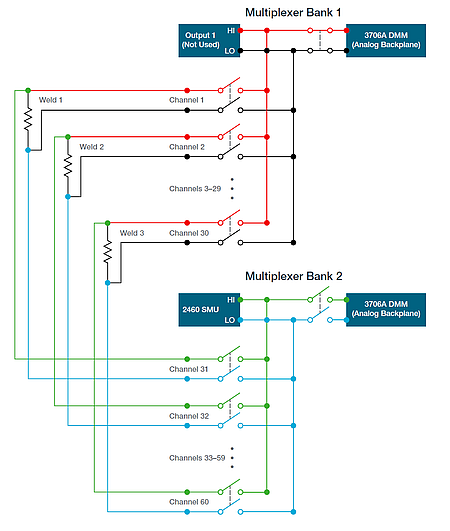

Pour mesurer l’impédance d’une soudure, il faut faire circuler un courant à travers cette soudure puis mesurer la tension résultante afin de déterminer la résistance. La vitesse d’exécution du test et la précision de la mesure d’impédance de la soudure sont les deux préoccupations majeures. Cette mesure peut être effectuée avec des unités de source et de mesure (SMU) telles que les modèles Keithley 2460 ou 2461, le multimètre de la série 3706A intégrant un système de commutation, ou le système de mesure, d’acquisition, d’enregistrement et de commutation de signaux de la série DAQ6510.

Les sourcemètres des séries 2460 et 2461, qui peuvent fournir des courants atteignant jusqu’à 7A, sont adaptés aux systèmes test de batteries nécessitant la mise en œuvre de courant de forte intensité. L’impédance de la soudure peut être d’à peine quelques milliohms, il est donc indispensable d’utiliser un instrument présentant une sensibilité suffisante pour mesurer de très faibles tensions. Le modèle 3706A, doté d’un multimètre numérique (DMM) à 7,5 digits, peut mesurer des dizaines de nanovolts sur la plage de 100mV. Son châssis est équipé de six emplacements pour y enficher des cartes de commutation multi-voies configurables. Ce qui permet de réaliser les tests d’un jeu de barres de batteries pouvant comporter près de 80 soudures sans nécessiter d’opérations de recâblage. Pour gagner en efficacité et en rapidité, le processus de commutation de chaque voie de mesure est évidemment automatisé.

Exemple 2 : Mesure de la résistance interne et de la tension en circuit ouvert durant les tests de performance des cellules

L’évaluation de la performance d’une batterie et de son efficacité pendant le processus de charge et de décharge peut être effectuée de différentes manières en se référant à plusieurs indicateurs. Il est notamment nécessaire de caractériser la résistance interne de la batterie. Il s’agit essentiellement de mesurer avec précision les variations de la résistance à différents niveaux de courant de charge/décharge, d’état de charge (SoC), et de température, ainsi que selon d’autres indicateurs de vieillissement.

La tension en circuit ouvert (ou OCV pour Open Circuit Voltage) correspond à la valeur de la tension mesurée aux bornes de la batterie après un temps de récupération suffisant (appelé parfois relaxation). Il s’agit d’un paramètre déterminant concernant les cellules de batterie de type Li-Ion.

L’OCV varie également en fonction de l’état de charge de la batterie (SOC ou state of charge) et, dans une moindre mesure, selon la température. Ce paramètre n’est pas seulement nécessaire pour évaluer les spécifications et l’état de la batterie. Il peut être utilisé pour la création d’un modèle équivalent de la batterie et, par conséquent, pour concevoir un système de gestion de la batterie (BMS pour Battery Management System).

La résistance interne de la batterie induit une chute de tension (par rapport à la tension à vide) aux bornes de la batterie lorsqu’une charge y est connectée. Elle peut être déduite des mesures de l’OCV.

L’OCV ne se caractérise généralement pas seulement par le biais d’une seule mesure, mais par un ensemble de mesures appelé « caractérisation OCV de la batterie ». Il s’agit d’une analyse exhaustive qui permet de tracer une courbe représentant l’évolution de l’OCV en fonction de l’état de charge de la batterie.

Pour tracer cette courbe, il faut placer la batterie dans des états de charge spécifiques. Le processus de charge et de décharge est typiquement réalisé par la transmission d’impulsions de courant par une source/charge intelligente. Après un certain temps de stabilisation (appelé « relaxation »), on mesure en circuit ouvert le potentiel aux électrodes.

Un sourcemètre de Keithley de la gamme 2460 ou 2461 (combinant des capacités de génération d’impulsions de 10A et de numérisation des signaux) est une solution parfaitement adaptée à ce type de test. En effet, il est capable de générer ou d’absorber le courant de la cellule de manière contrôlée tout en mesurant le courant et la tension de la cellule via une connexion à 4 fils (Kelvin) et en assurant la vérification des contacts. L’ensemble du processus est facilement automatisable et contrôlé grâce à un microprocesseur embarqué programmable.

La précision de la mesure de tension en circuit ouvert (OCV ) est un facteur discriminant pour le choix de l’instrument. Dans certains cas, la résolution de mesure typique de 6 ½ digits, la stabilité thermique mais surtout la précision d’un sourcemètre peuvent être considérées comme insuffisantes.

C’est pour cette raison que certaines configurations de test nécessitent l’utilisation d’un multimètre numérique spécifique tel que le Keithley DMM7510, qui est devenu un outil de test standard pour le test de cellules de batteries Li-Ion. Son convertisseur analogique/numérique faible bruit de 32 bits offre une résolution de 7 ½ digits et un niveau précision de qualité métrologique.

Exemple 3 : Test du système de gestion de la batterie et cas particulier de détection d’une collision

Le système de gestion de batterie (ou BMS) est une composante essentielle d’une batterie. Il assure la gestion et la sécurité de la batterie en surveillant notamment l’équilibrage des cellules ainsi que les paramètres garantissant un fonctionnement en toute sécurité, le processus de charge et de décharge, les communications avec les unités externes. Plusieurs concepteurs de systèmes de test automatique sont chargés d’intégrer dans une plateforme, conjuguant compacité et fiabilité, toutes les unités de test nécessaires au contrôle des interactions entre le BMS et la batterie.

Ces équipements de test automatique employés en phase de validation sont généralement de conception modulaire intégrant des éléments de plusieurs fournisseurs combinés entre eux afin de fonctionner ensemble comme un seul et même système. Le système doit surveiller et enregistrer les multiples signaux d’entrée provenant de la batterie et du BMS. Les unités de détection ainsi que les interfaces d’E/S et de communication appropriées doivent être mises en œuvre pour assurer les opérations de contrôle souhaitées. Dans certains cas, le choix des instruments indépendants qui composent le système est en partie déterminé par l’environnement logiciel de gestion des tests. Mais généralement, les intégrateurs de systèmes préfèrent concevoir des solutions sur-mesure répondant aux exigences des équipementiers. Ces solutions sont indépendantes d’un environnement logiciel spécifique. Ce qui garantit l’interchangeabilité et la rapidité d’exécution en parallèle de plusieurs systèmes de test de validation automatisés.

Pour valider le BMS avant qu’il n’interagisse réellement avec le système de batterie, il peut être nécessaire de simuler la tension du pack batterie. Il faut donc pouvoir contrôler avec précision une source de tension de 1000V (ou plus) ou même simuler les tensions de centaines de cellules indépendantes. L’utilisation d’une chambre d’essai de stress environnemental est indispensable pour contrôler la température et les paramètres d’ambiance durant les tests. Le sourcemètre de la série 2470 de Keithley qui offre des capacités de test dépassant 1 kV est parfaitement adapté à ce type d’application.

Après les unités spécifiques d’acquisition, d’enregistrement et de commutation de signaux tels que le modèle DAQ6510, intéressons nous maintenant aux exigences concernant les sources d’impulsions de tension et de courant à mettre en œuvre pour la conception d’un système de test spécifique permettant de valider la réaction du BMS après une collision de faible énergie survenant durant la phase de charge DC rapide de la batterie.

Prenons le cas d’un véhicule connecté à un système de charge DC dans un parking qui subit une collision à faible vitesse. Comment le BMS va-t-il réagir ? Comment éliminer les défaillances critiques telles que celles liées aux problématiques d’isolation ? Le signal transmis au BMS pour l’avertir d’une collision peut prendre la forme selon la situation réelle d’une impulsion de tension ou de courant. Quelle que soit sa forme, le signal doit être explicite et suffisamment résistant aux interférences. Tektronix propose également des générateurs de fonctions arbitraires pour simuler des trames d’erreur de transmission des messages via bus CAN afin de recréer de potentielles défaillances et de tester la robustesse du système.

- A propos de l’auteur

Andrea Vinci est directeur marketing technique chez Tektronix, responsable du portefeuille de produits Keithley. Il a obtenu sa maîtrise en génie électronique à l’université de Padoue en 2000, en contribuant à la norme IVI pour la programmation des instruments de test et de mesure. Il a ensuite occupé durant une décennie diverses responsabilités techniques au sein de plusieurs entreprises. Il a rejoint Tektronix en 2011 comme ingénieur d’applications de terrain, puis a été responsable commercial en Italie avant d’être chargé du développement commercial dans la région EMEA, en se concentrant sur les nouvelles applications de semi-conducteurs et de conversion d’énergie. Il vit près de Venise, en Italie, où il aime jouer avec son fougueux Golden Retriever.