- La fabrication des batteries pour véhicules électriques repose sur une chaîne de procédés industriels étroitement maîtrisés, depuis le coating des électrodes et les phases de séchage et de calandrage, jusqu’à l’assemblage des cellules, des modules et des packs.

- Ces opérations, réalisées dans des environnements contrôlés et à des cadences élevées, conditionnent directement les performances électrochimiques, la durée de vie, la sécurité et la compétitivité industrielle des batteries lithium-ion produites dans les gigafactories.

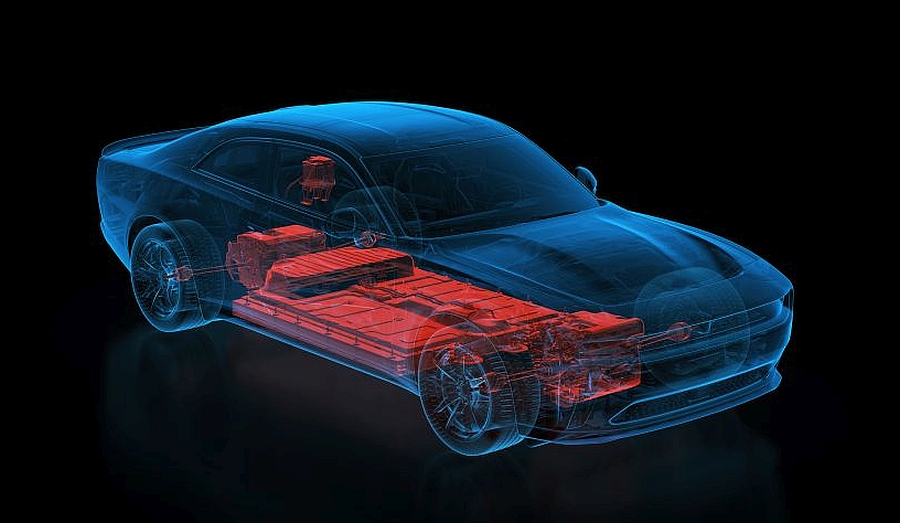

La montée en puissance des véhicules électriques s’accompagne d’un défi industriel majeur : produire des batteries lithium-ion en grande série, avec des exigences élevées en matière de performance électrochimique, de sécurité, de coûts et de fiabilité. Derrière un composant souvent perçu comme monolithique se cache une succession d’étapes de fabrication complexes, dont la maîtrise conditionne directement la densité énergétique, la durée de vie et la reproductibilité des batteries.

De la chimie aux électrodes : une phase critique pour les performances des batteries

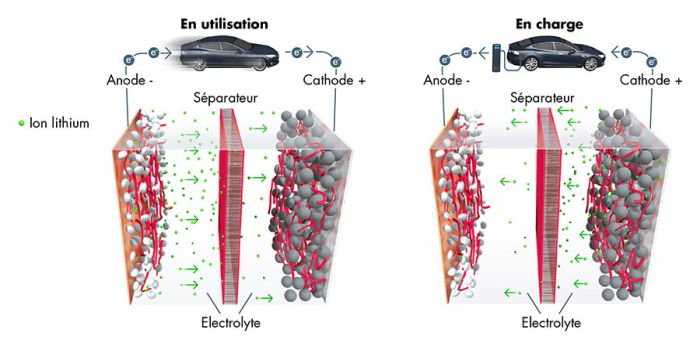

La fabrication d’une batterie commence par celle de ses électrodes, éléments déterminants pour les caractéristiques finales de la cellule. Les électrodes sont constituées de feuilles métalliques minces servant de collecteurs de courant : cuivre pour l’anode et aluminium pour la cathode. Ces supports sont revêtus d’une suspension contenant le matériau actif, un additif conducteur et un liant polymère dissous dans un solvant.

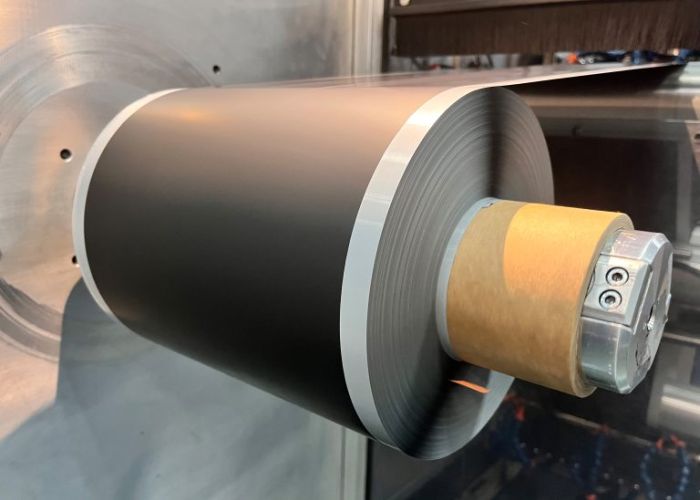

L’application de cette suspension, appelée coating, doit garantir une épaisseur homogène sur toute la largeur du film. Elle est suivie d’un séchage contrôlé, puis d’une opération de calandrage. Cette dernière consiste à comprimer l’électrode entre deux cylindres afin d’ajuster précisément son épaisseur, sa densité et sa porosité. Ces paramètres influencent directement la capacité de stockage d’énergie, la résistance interne et la stabilité électrochimique de la cellule.

Le calandrage constitue une étape essentielle dans la fabrication des cellules de batteries lithium-ion. Lors de cette phase, des rouleaux rotatifs et chauffés, disposés par paires, exercent une pression sur les feuilles de cuivre (anode) et d’aluminium (cathode), préalablement enduites sur leurs deux faces d’un revêtement électroactif (une pâte électrochimique). Après compression, le film obtenu est enroulé avant de passer à l’étape suivante.

Les rouleaux, actionnés par un système hydraulique, appliquent une pression précisément contrôlée, qui doit rester constante tout au long du processus. Toute variation de cette pression peut altérer la qualité des électrodes, affectant ainsi les performances des cellules. Une pression trop élevée risque même d’endommager le substrat.

Le calandrage illustre bien les contraintes industrielles du secteur : les industriels recherchent à la fois des cadences élevées et une précision de l’ordre du micromètre, tout en évitant toute dégradation mécanique ou chimique du matériau actif. La moindre dérive de procédé peut entraîner des variations de performance, des taux de rebut élevés ou des problèmes de sécurité en exploitation.

Assemblage des cellules : précision mécanique et environnement maîtrisé

Une fois les électrodes préparées, elles sont assemblées avec un séparateur poreux, imprégné ultérieurement d’électrolyte. Selon le format retenu, la cellule est enroulée (cellules cylindriques), empilée ou pliée (cellules prismatiques et pouch). Les connexions électriques sont ensuite réalisées par soudage des languettes, avant l’insertion dans un boîtier métallique ou polymère.

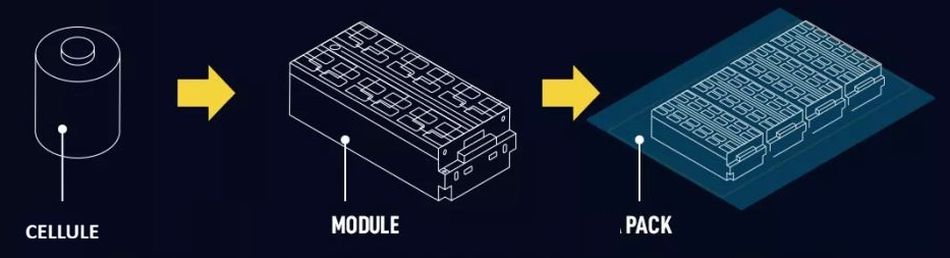

Trois types de batteries lithium-ion sont généralement utilisés dans le secteur de la mobilité électrique : des cellules poche, des cellules cylindriques et des cellules prismatiques, qui sont ensuite connectées pour former des modules de batterie afin de pouvoir fournir la puissance nécessaire.

L’introduction de l’électrolyte et le scellement de la cellule s’effectuent sous atmosphère contrôlée, souvent en salle sèche ou en environnement anhydre, afin d’éviter toute contamination par l’humidité. Les cellules subissent ensuite des phases de formation électrochimique, durant lesquelles elles sont chargées et déchargées de manière contrôlée pour stabiliser leur comportement et détecter d’éventuels défauts précoces.

Ces opérations requièrent des équipements automatisés capables de manipuler des composants sensibles à haute cadence, tout en garantissant une traçabilité fine des paramètres de fabrication. La gestion thermique, la répétabilité des gestes et la fiabilité des systèmes de transport interne sont des enjeux centraux à ce stade.

Des cellules aux packs de batterie : intégration mécanique, thermique et électrique

Les cellules sont ensuite assemblées en modules, puis en blocs batteries complets. Cette phase intègre des opérations d’assemblage mécanique, de collage, de mise en place de joints d’étanchéité et d’interconnexions électriques. Elle comprend également l’intégration des systèmes de gestion de batterie (BMS), indispensables au pilotage des charges, à l’équilibrage des cellules et à la sécurité du pack.

La complexité augmente avec la taille des ensembles manipulés et les contraintes de sécurité associées à des composants à forte densité énergétique. Les lignes de production doivent intégrer des dispositifs de contrôle en fin de ligne : tests électriques, vérifications d’isolement, essais fonctionnels et contrôles dimensionnels.

Industrialisation : montée en cadence et robustesse des procédés

Si les principes de fabrication sont connus, leur transposition à l’échelle industrielle reste un défi. Les procédés tels que le coating et le calandrage figurent parmi les plus sensibles : ils exigent une stabilité fine des paramètres, des équipements mécaniques de haute précision et une forte montée en compétence des équipes. Les écarts de rendement entre lignes pilotes et production en grande série illustrent la difficulté de passer d’un environnement maîtrisé à une exploitation en continu.

À ces contraintes s’ajoutent des exigences fortes en matière de coûts, de consommation énergétique et d’empreinte environnementale. La compacité des équipements, la réduction des volumes de salles sèches et l’optimisation des flux logistiques internes jouent un rôle direct dans la compétitivité des sites de production.

Recyclage et fin de vie des batteries

La fabrication des batteries ne peut être dissociée de la question de leur fin de vie. Les matériaux critiques utilisés – lithium, cobalt, nickel – imposent de développer des filières de recyclage efficaces. Des installations automatisées permettent aujourd’hui de décharger, démonter et broyer les batteries en fin d’usage, dans des délais bien plus courts que les procédés manuels.

Ces systèmes reposent sur des solutions de convoyage et de contrôle avancées, capables de traiter des batteries de formats variés en toute sécurité. L’objectif est double : réduire l’impact environnemental de la filière et sécuriser l’approvisionnement en matières premières pour les futures générations de batteries.

Vers de nouvelles architectures de batteries

Enfin, les évolutions technologiques, notamment autour des électrolytes solides, pourraient modifier en profondeur certaines étapes de fabrication. Si ces batteries promettent des gains en densité énergétique et en sécurité, elles posent de nouveaux défis industriels, tant sur les procédés que sur les équipements nécessaires à leur production à grande échelle.