- Les bus, les camions et les véhicules agricoles peuvent être électrifiés afin de réduire le fardeau des émissions néfastes pour l’environnement.

- Selon Cissoid, fabricant de semiconducteurs de puissance, la technologie d’alimentation en carbure de silicium (SiC) peut contribuer à maximiser à la fois la fiabilité et le cycle de service d’un véhicule, tout en offrant une efficacité supérieure par rapport aux IGBT ou MOSFET en silicium.

- La complexité des conceptions à base de composants SiC et l’impératif d’assurer une mise sur le marché rapide exigent l’utilisation d’une plate-forme de développement flexible afin d’aider les concepteurs à atteindre les objectifs propres aux différentes catégories de véhicules.

- Cissoid estime qu’une conception de référence peut constituer une des solutions pour relever les principaux défis liés à la conception avec des composants SiC.

- Une telle solution offre également la flexibilité et l’évolutivité nécessaires pour répondre à différentes puissances nominales et tensions de batterie afin de pouvoir prendre en charge des véhicules de toutes tailles. Ce qui tend à minimiser les risques de conception et contribue à accélérer la mise sur le marché.

Auteur : Pierre Delatte, Chief Technical Officer chez Cissoid

Le transport de marchandises, les véhicules tout-terrain et industriels, les applications maritimes et l’aviation contribuent à plus de 55 % des émissions totales de gaz à effet de serre provenant des moteurs à combustion interne. L’électrification de ces groupes motopropulseurs pourrait faire une grande différence dans la lutte contre le changement climatique.

Pour développer rapidement de nouveaux entraînements électriques, les ingénieurs ont besoin de solutions appropriées. Les solutiosn disponibles différent en termes de taille, de forme et de poids. Les exigences de sécurité fonctionnelle et électrique ainsi que les conditions environnementales dépendent fortement des applications et des marchés géographiques.

En termes de performances et de fiabilité, le carbure de silicium (SiC) est la technologie de semi-conducteur de prédilection. Bien que l’anxiété liée à l’autonomie des batteries soit l’un des problèmes qui a éloigné le marché des voitures particulières du silicium au profit du SiC plus économe en énergie, les véhicules tels que les bus circulent sur des itinéraires bien établis et les véhicules tout-terrain parcourent des distances relativement courtes. Pour ces applications, la capacité haute tension du SiC permet une charge plus rapide pour des délais d’exécution plus courts, et sa capacité à fonctionner à haute température contribue à maximiser la fiabilité. De plus, les modules nécessitent moins de composants SiC pour partager la tâche, et les MOSFET SiC peuvent être plus petits en termes de tension de claquage que leurs homologues en silicium. Par conséquent, des économies en termes de taille de module sont également possibles.

Cependant, les composants d’alimentation SiC ne remplacent pas directement les MOSFET ou IGBT en silicium. Organiser un contrôle approprié de la porte (Gate) pour garantir des transitions de commutation rapides et fluides à haute fréquence n’est pas simple. Il reste d’autres défis à relever, notamment l’intégration des composants matériels, en particulier l’onduleur et le module de puissance, ainsi que la configuration et l’étalonnage du logiciel de commande du moteur.

Développement accéléré

Pour aider à surmonter les défis de développement et à accélérer la mise sur le marché de modules d’alimentation SiC (Figure 1), Cissoid a conçu une plate-forme d’onduleur de traction SiC et une conception de référence. Les fabricants peuvent l’utiliser pour concevoir des systèmes capables de fonctionner avec des tensions de batterie allant jusqu’à 850 V. Le matériel est modulaire et évolutif pour développer des conceptions de différentes puissances nominales.

La conception de référence comprend un module d’alimentation intelligent (IPM) triphasé de 1200 V, déjà intégré à un pilote de grille optimisé pour les applications SiC et conçu pour résister à des températures élevées (Figure 2). Le pilote fournit des courants de grille de crête supérieurs à 10 A et peut fonctionner à des températures ambiantes allant jusqu’à 125 °C.

Le pilote de grille SiC étant déjà intégré au module d’alimentation, les utilisateurs peuvent démarrer leurs projets avec une solution déjà validée et optimisée pour une vitesse de commutation rapide et de faibles pertes, insensible aux effets dI/dt et dV/dt élevés, et qui contient des protections robustes pour les étages de puissance. En conséquence, le nombre d’itérations nécessaires pour affiner les performances du module et garantir une bonne gestion thermique est considérablement réduit. La conception de référence comprend également des capteurs de courant continu et de courant de phase, un système de filtrage d’interférences électromagnétiques, un refroidisseur de liquide compact et un condensateur de liaison CC haute densité. Les condensateurs du circuit intermédiaire sont spécialement développés pour la plate-forme d’onduleur et couvrent une large gamme d’options de tension et de courant.

Contrôle et étalonnage du logiciel

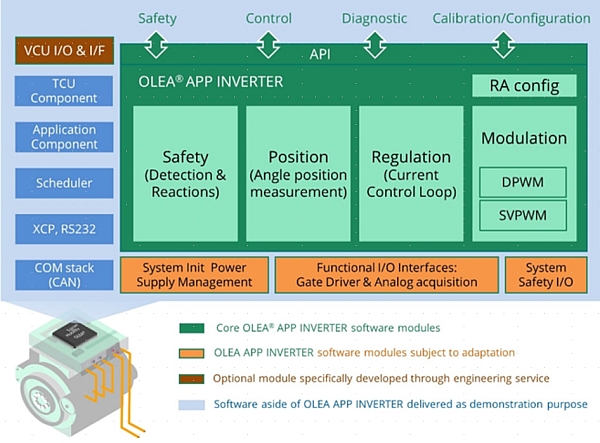

Pour compléter la conception de référence, il existe également une carte de commande de moteur électrique, avec un processeur et un logiciel spécifiques à l’application, tous deux pré certifiés selon la norme ISO 26262, ASIL niveau D pour la sécurité fonctionnelle. Le logiciel de contrôle du moteur permet une large gamme d’ajustements sans compromettre la certification de sécurité fonctionnelle, offrant ainsi la possibilité d’optimiser le comportement du moteur selon les besoins du cas d’utilisation final. Les utilisateurs peuvent en outre exécuter leur propre logiciel d’application personnalisé.

La carte de commande est conçue autour de l’unité de commande programmable sur site (FPCU) Silicon Mobility OLEA® T222. Cette approche permet à la conception de référence de combiner la flexibilité logicielle d’un processeur conventionnel avec l’accélération matérielle pour garantir des performances en temps réel jusqu’à la vitesse moteur souhaitée la plus élevée. En incluant la carte de commande, la conception de référence aide également les utilisateurs à éviter les défis habituels d’intégration mécanique et électrique lors du rapprochement de la carte de commande et du module d’alimentation intelligent.

L’Olea® App Inverter est un logiciel de contrôle personnalisable (Figure 3), qui s’adapte à n’importe quelle configuration de groupe motopropulseur électrique et plage de puissance grâce à un ensemble de paramètres de configuration et d’étalonnage qui peuvent être modifiés hors ligne ou en temps réel. Le logiciel est également livré avec un cadre de débogage et d’étalonnage comprenant une interface graphique.

Grâce à Olea® Composer, les développeurs peuvent réduire le temps nécessaire à l’optimisation du logiciel de contrôle moteur.

Performances de l’onduleur SiC

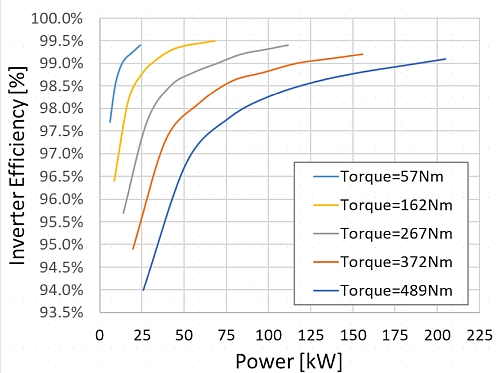

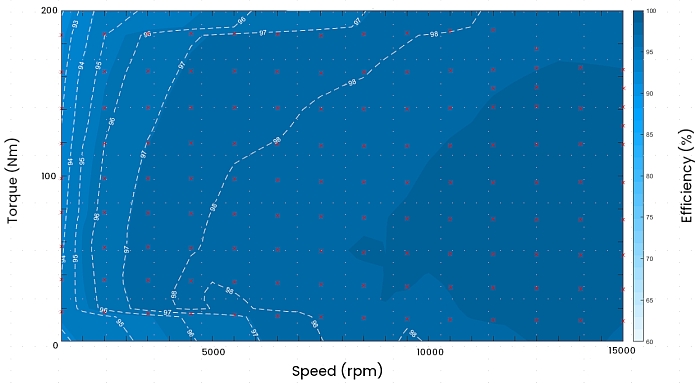

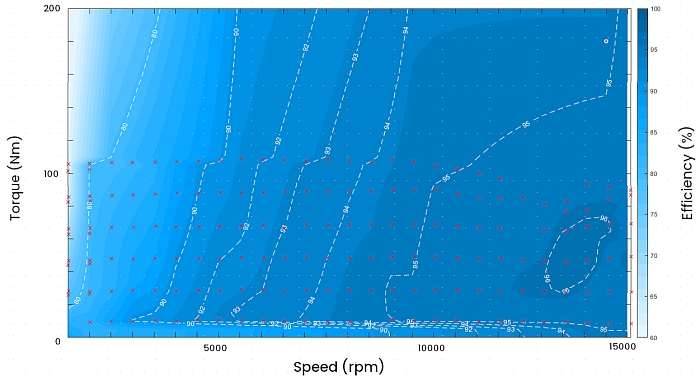

Une fois les paramètres configurés, le moteur peut être testé et l’efficacité de la combinaison variateur-moteur peut être cartographiée. Les figures 4a et 4b comparent les performances de l’onduleur basé sur SiC avec celles d’un onduleur silicium-IGBT testé dans des conditions réelles similaires.

Ces graphiques de performances montrent comment la plus grande efficacité du SiC garantit une expérience utilisateur supérieure. Avec l’augmentation de la vitesse et de la demande de charge, le couple du moteur, lorsqu’il fonctionne à partir du variateur basé sur l’IGBT, réduit significativement en raison de son rendement inférieur. L’auto-échauffement lié aux pertes d’énergie dans l’appareil ne peut être dissipé sans un refroidissement fortement accru. En revanche, le variateur sur SiC peut fournir un couple plus proche du maximum sur une plage de vitesse et de charge beaucoup plus large.

Configuration et calibrage

La suite d’outils Olea® Composer aide l’utilisateur à faire fonctionner le moteur selon les spécifications du client. Il aide à effectuer l’étalonnage de paramètres tels que la tension, la puissance nominale, la vitesse et le couple pour atteindre une plage de travail optimale. Une fois cette opération terminée, l’efficacité du moteur inverseur peut être cartographiée.

La configuration et l’étalonnage s’effectuent en quatre étapes :

Étape 1 : Configuration des paramètres du logiciel

• Configuration du logiciel Olea® App Inverter en fonction des paramètres du moteur électrique.

Étape 2 : Configuration matérielle de l’onduleur

• Configuration du moteur électrique comprenant des composants tels que le résolveur et les capteurs de température. Connexion de l’unité de commande électronique EV (ECU) et des interfaces de banc (par exemple CAN, sécurité), des interfaces d’alimentation et de refroidissement.

• Vérifier les interfaces de sécurité de l’onduleur avec le banc de test.

Étape 3 : Étalonnage du système de commande du moteur

• Mode boucle ouverte : étalonnage des chaînes de conditionnement des signaux des capteurs de courant et de tension par le FPCU Olea® T222.

• Mode boucle ouverte partielle : étalonnage de l’offset du capteur de position, que ce soit à l’aide de résolveurs ou de capteurs inductifs.

• Mode courant en boucle fermée : réglage interne du contrôleur PI des vecteurs ID et IQ pour un contrôle orienté champ (FOC).

• Mode de contrôle de couple : réglage fin de la boucle de contrôle de couple pour une réponse précise et dynamique.

• Mode boucle fermée vitesse : calibrage du régulateur de vitesse.

Étape 4 : Optimisation avancée du système

• Mise à l’échelle de la fréquence de découpage : ajustement de la fréquence de découpage en fonction de la vitesse et des courants de phase.

• Compensation des temps morts : ajustement de l’algorithme de compensation des temps morts pour minimiser les harmoniques phase-courant.

• Affaiblissement du flux : optimisation des points de consigne ID/IQ pour un fonctionnement efficace dans la région du couple maximum par tension (MTPV).

• SVPWM/DPWM : définition du seuil entre la modulation de largeur d’impulsion vectorielle spatiale (SVPWM) et la modulation de largeur d’impulsion discontinue (DPWM), offrant un rendement supérieur à grande vitesse.

L’utilisation de cette approche permet d’ajuster la conception de référence pour atteindre un rendement supérieur à 99 %, fonctionnant sur un bus de 700 V, jusqu’à 4 000 tr/min, comme indiqué ci-dessous :