- Les capteurs de courants sont indispensables pour optimiser le contrôle du fonctionnement du moteur d’un véhicule électrique.

- Lem explique le rôle de ces capteurs et comment choisir le modèle qui convient le mieux aux attentes des concepteurs.

Charles Flatot-Le Bohec, Global Product Manager automotive motor control chez Lem

Le nombre de véhicules électriques circulant sur les routes augmente notamment car leur prix de vente devient plus accessible et que leur autonomie s’est considérablement améliorée. Cependant, des défis subsistent pour les ingénieurs concepteurs, en particulier pour optimiser l’autonomie des véhicules électriques à batterie. Ces défis incluent, sans s’y limiter, la réduction de la taille, du poids et du coût des systèmes et composants des véhicules électriques, tout en augmentant leurs performances et leur sécurité. Dans ce contexte, des dispositifs comme les capteurs de courant jouent un rôle essentiel. On les retrouve dans les systèmes de gestion de batterie et les chargeurs embarqués, où ils surveillent et mesurent les courants entrant ou sortant de ces systèmes, et détectent les courants de fuite pour garantir la sécurité des usagers, en prévenant les risques d’électrocution ou d’incendie.

Capteurs de courant dans la commande moteur

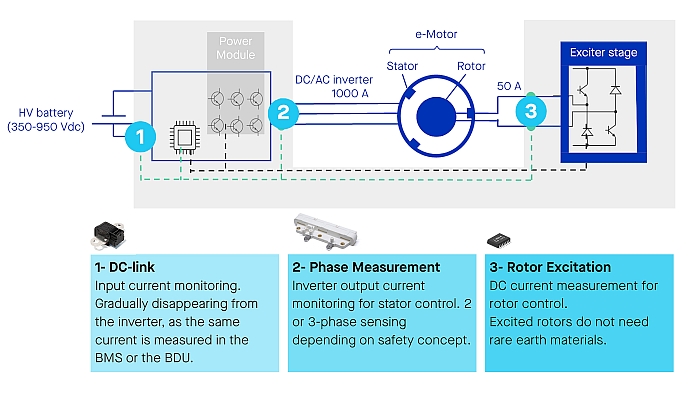

Dans la commande moteur, les capteurs de courant surveillent et mesurent le courant circulant dans le moteur qui propulse le véhicule, et permettent son fonctionnement. Ces capteurs interviennent à trois étapes importantes : le lien DC, la mesure des phases et l’excitation du rotor.

Un lien DC est, en réalité, le « connecteur » entre le redresseur (qui convertit le courant alternatif en courant continu nécessaire à la batterie) et l’onduleur (qui convertit le courant continu en courant alternatif pour entraîner le moteur). Le lien DC est constitué de condensateurs.

Pour maintenir la tension DC provenant du pack batterie stable en permanence, la section du lien DC surveille et gère le courant grâce aux capteurs de courant. Cette étape est cruciale dans la commande moteur, mais les tendances d’intégration ont conduit à son remplacement par le système de gestion de la batterie ou l’unité de déconnexion de la batterie.

Les moteurs des véhicules électriques peuvent atteindre une puissance de 50 kW voire davantage. Ils utilisent des onduleurs triphasés ; dans les véhicules haute performance, cela peut aller jusqu’à des onduleurs à 6 phases. Le courant de sortie de l’onduleur alimente chaque phase du moteur pour créer un champ magnétique qui entraîne la rotation du moteur. Chaque phase dispose de son propre capteur de courant indépendant à la sortie de l’onduleur pour surveiller le courant. Deux capteurs peuvent suffire pour un fonctionnement sûr, le courant de la troisième phase étant dérivé de la somme des deux autres. Cependant, pour une sécurité et une fiabilité maximales, les concepteurs préfèrent utiliser trois capteurs.

Le courant de l’onduleur gère le couple et la vitesse du moteur en contrôlant la fréquence et l’amplitude du courant délivré à chaque phase, grâce aux capteurs de courant. Pour garantir que l’onduleur envoie la bonne quantité de courant au moteur, la sortie des capteurs de courant est intégrée dans une boucle de contrôle.

Les capteurs de courant jouent également un rôle clé lors de l’excitation du rotor, où l’objectif est de mesurer le courant continu pour un contrôle précis du rotor bobiné.

Miniaturisation et intégration des capteurs

A tous les niveaux de l’architecture de commande moteur des véhicules électriques, la miniaturisation continue de jouer un rôle clé, et, dans ce domaine, l’amélioration des semi-conducteurs permet de proposer des capteurs plus performants, plus intelligents et moins coûteux. Pour un encombrement minimal et des coûts optimisés, l’intégration mécanique est également au cœur des réflexions et développements de nombreux fabricants de capteurs. L’intégration peut concerner le module de puissance ou le capteur lui-même.

L’intégration croissante permet de disposer d’une densité de puissance accrue dans une unité de mesure et garantit de meilleures performances sur la durée grâce à une combinaison de différents facteurs : calibration complète en fin de ligne permettant une mise en œuvre « plug-and-play », meilleur couplage mécanique et électrique, haute précision grâce à la concentration magnétique, et bonne suppression des interférences grâce au noyau magnétique.

Actuellement, un axe de recherche majeur concerne la conception de capteurs de courant sans noyau, pour à la fois optimiser l’encombrement et le coût, mais également simplfier l’intégration simplifiée (voir Figure 2).

Une véritable conception sans noyau supprime le noyau magnétique du module capteur de courant, et constitue la meilleure option pour réduire la taille totale du boîtier. Cependant, elle impose de nouveaux formats et nécessite de résoudre certains défis de performance : une meilleure précision exige un meilleur couplage, moins d’interférences, une meilleure linéarité sur une plage de courant très large, ce qui implique notamment l’utilisation de semi-conducteurs plus performants, des concepts mécaniques améliorés, une collaboration accrue avec les équipementiers.

Concepteur suisse de capteurs de courant

Depuis plus de 50 ans, Lem a acquis une expertise en matière de conception des capteurs de courant : concepts mécaniques, technologies de mesure et calibration, approches d’intégration, conception de puces et développement logiciel, mais aussi conformité aux normes et réglementations propres à chaque région.

L’entreprise suisse développe des solutions de mesure de courant au niveau de la commande moteur depuis les années 1990. Pour la section DC-link, elle fournit différents types de capteurs de courant, disponibles en version standard (OTS) ou sur mesure. Cela inclut ses dispositifs monophasés HSNDR, HSTDR, HAM et HAH1, proposés dans divers formats mécaniques.

Pour la surveillance des phases dans la commande moteur, Lem dispose d’une offre de capteurs de courant, dont le HAH2 pour deux phases, le HAH3 pour trois phases, ainsi que des conceptions personnalisées.

Les capteurs de courant intégrés (IC sensors) des gammes HMSR et GO conviennent aux applications liées à l’excitation du rotor et au courant surveillé à ce stade du système.

La société suisse collabore avec les équipementiers et les fournisseurs de rang 1 pour co-concevoir des solutions. Grâce à son approche d’intégration mécanique et à un processus de fabrication maîtrisé, elle peut offrir la calibration requise des capteurs de courant. Cette collaboration étroite avec les équipes R&D des OEM et des fournisseurs de rang 1 dès l’origine d’un projet permet d’assurer une meilleure intégration de la fonction de mesure de courant dans le système dès sa conception.